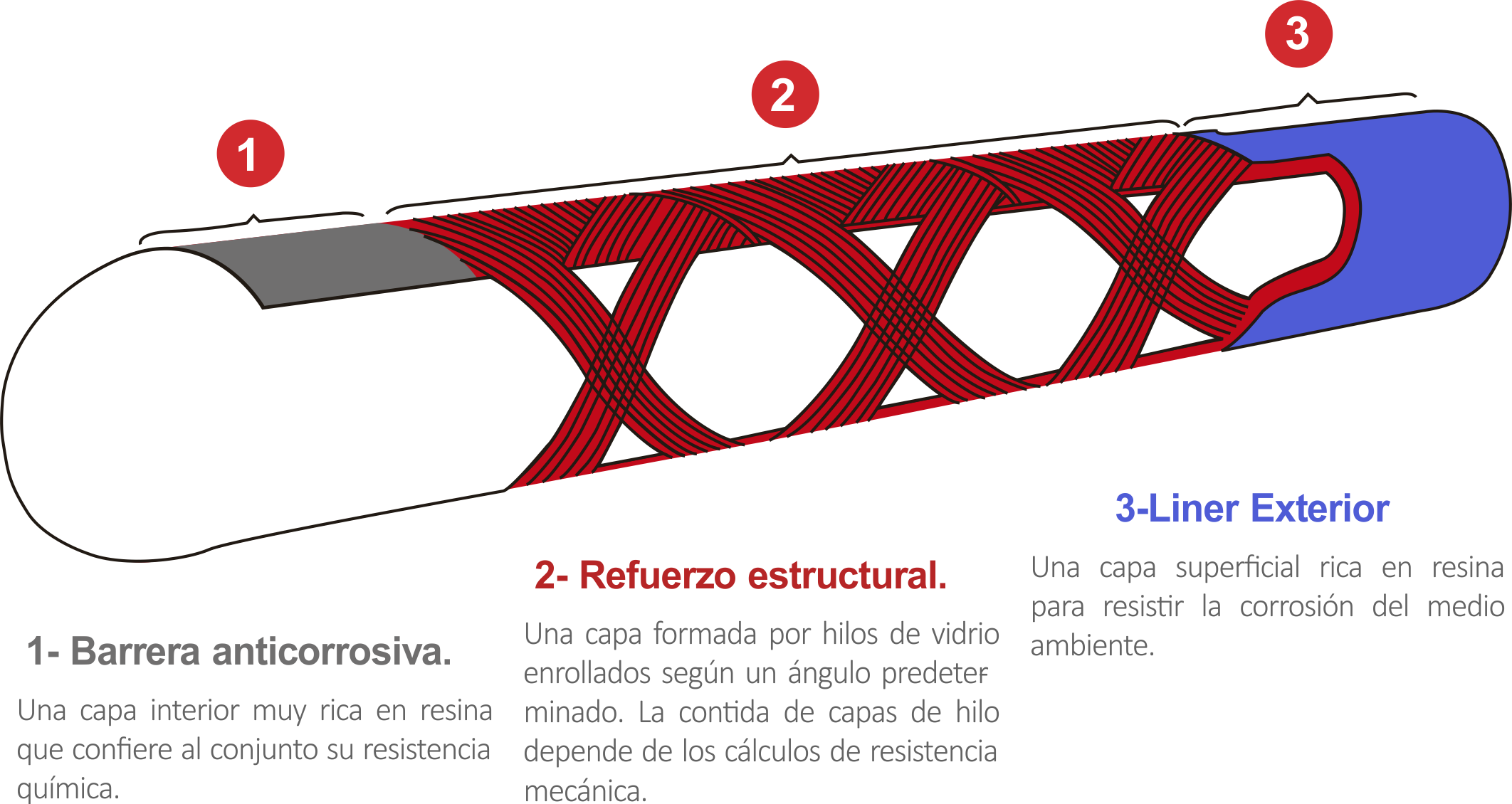

El laminado está compuesto por una capa interna, un cuerpo estructural y una capa externa. La capa interna consiste en un velo de superficie saturado, en una proporción de 90% de resina, 10% de vidrio. Esta proporción asegurara que al contacto del fluido no haya fibra expuesta, sino que esté la resina. A continuación se laminaran dos MAT 450, la proporción será 75% de resina y el 25% de vidrio. El velo de superficie mas los dos mat, alcanzarán los 1,8 mm de espesor, denominándose a este laminado «barrera anticorrosiva» o «liner interior». El cuerpo estructural se realizará con resina e hilos de vidrio pretensados saturados, en proporción de 40% de resina y 60% de vidrio, esta operación se realizara por sistema Filament Winding con máquina automática programada según norma ASTM D 3299-00 hasta llegar a los espesores deseados.

Lo detallado responde a la secuencia de fabricación de tuberías, en el caso de fabricación de cuerpos de tanques. Además de todo lo expuesto precedentemente, la capa externa está formada por un velo de superficie en proporción de 90% de resina y 10% de vidrio, llegando así a los espesores deseados, para la fabricación de casquetes toriesféricos, bases de tanques y laminados en general, lo que varía es que se usa tela roving en lugar del tejido estructural por Filament Winding y para el caso de accesorios de cañerías se repite la secuencia de laminado según norma PS 15-69.

Cabe destacar que para la cañería, accesorios, tanques, como para los equipos especiales en general, que van a estar instalados a cielo abierto, la terminación superficial externa llevará como acabado una capa de gel-coat, no menor a 0,6mm de espesor y con un 20% de bióxido de titanio (blanco) y absorbedor de rayos ultravioletas.